Quantifizierung von ebenen Rissen in einem dünnen Aluminium-Stab unter Anwendung der nichtlinearen Eigenschaften von Lamb-Wellen

|

|

|

- Gotthilf Bäcker

- vor 3 Jahren

- Abrufe

Transkript

1 Quantifizierung von ebenen Rissen in einem dünnen Aluminium-Stab unter Anwendung der nichtlinearen Eigenschaften von Lamb-Wellen Eingereicht von Thomas Oberascher, BSc Angefertigt am Institut für Konstruktiven Leichtbau Betreuer Univ.Prof. DI Dr. Martin Schagerl Mitbetreuung DI Sandra Gschoßmann März 2018 Masterarbeit zur Erlangung des akademischen Grades Diplom-Ingenieur im Masterstudium Mechatronik JOHANNES KEPLER UNIVERSITÄT LINZ Altenbergerstraße Linz, Österreich DVR

2

3 Kurzfassung Der konstruktive Leichtbau hat seit der zweiten Hälfte des letzten Jahrhunderts stark an Bedeutung gewonnen. Einen Großteil des Einsatzgebietes macht dabei die Luftfahrt aus. Aber auch im klassischen Maschinenbau wird dieser für bewegte Teile vermehrt eingesetzt. Um die Ziele des konstruktiven Leichtbaus umsetzen zu können, sind die klassischen Methoden mit bewährten Sicherheitsfaktoren nicht anwendbar. Um die Anforderungen an eine leichte Konstruktion sowie die Erfüllung der geforderten Tragfähigkeit zu gewährleisten, werden oftmals dünnwandige Bauteile in Verbindung mit konstruktiven Elementen eingesetzt. Ein Beispiel dafür ist der Holm eines Tragflügels, welcher aus Gurten und dünnen Blechen, den Stegen, besteht. Für sicherheitsgerichtete Anwendungen ist es deshalb wichtig, dass diese Konstruktion stets den geforderten Belastungen während der gesamten Verwendungszeit stand hält. Um dies zu gewährleisten gibt es prinzipiell zwei Ansätze. Der erste Ansatz sieht eine vorbeugende Instandhaltung vor, sodass die kritischen Bauteile vor einem potenziellen Ausfall bereits ausgetauscht werden. Die zweite Möglichkeit ist eine permanente Überwachung der Struktur um somit stets Kenntnis über den Zustand der Struktur sowie deren Fähigkeit zum Widerstehen der aktuellen Belastung und den vorherrschenden Umwelteinflüssen zu haben. Dies wird als Structural Health Monitoring bezeichnet. Ein SHM-System überwacht also ständig die Struktur hinsichtlich einer Beschädigung und gibt dann Auskunft, ob diese den geforderten Belastungen noch stand hält. Für die Überwachung einer Struktur gibt es eine Reihe an Möglichkeiten, um diese hinsichtlich ihrer Unversehrtheit zu überwachen. Eine davon ist die Anwendung von geführten Wellen. Diese Wellen werden über Aktoren in die Struktur eingekoppelt und breiten sich anschließend entlang dieser aus. Mithilfe von Sensoren können diese Wellen wieder erfasst und ausgewertet werden. Trifft eine Welle auf einen Schaden in der Struktur, so verändern sich bestimmte Parameter dieser Welle und über diese Veränderungen soll ein Rückschluss auf den Schaden gezogen werden. Diese Arbeit beschäftigt sich mit den Mechanismen dieser geführten Wellen und in weiterer Folge mit ihren Eigenschaften zur Detektion und Bewertung eines Schadens. Dazu werden numerische Simulationen von ausgewählten Schadensbildern durchgeführt, welche im Anschluss, hinsichtlich zuvor festgelegter Kriterien, ausgewertet werden. Abschließend werden praktische Messungen an zuvor angefertigten Proben, mit festgelegten und definierten Fehlstellen, durchgeführt. i

4

5 Abstract Since the second half of the last century, the meaning of lightweight design has raised significantly. The aviation is a well-known application of lightweight design. Another application is the usage for classical mechanical engineering, e. g. for moving parts or rotary machines. To achieve the goals of lightweight design, the classical methods of structural design, using proven safety factors, are not suitable. In consideration of these safety factors it would result in an overdesigned structure. In order to fulfill the requirements of lightweight design and to ensure the required load capacity, special thin-walled construction elements are often used. One example is the wing spar of an aircraft which consists of the upper and lower flange and a sheet, which is called web. For safety-oriented applications, therefore it is important that the construction is able to withstand the applied loads during the whole period of use. At least there are two possibilities to ensure the safety of structure. The first approach is the preventive maintenance, in which the components are replaced before a critical failure occurs. The second option is a permanent monitoring of the structure. In this case it is important to know the state of the structure, as well as the ability to withstand the current load and the prevailing environmental conditions. This is called Structural Health Monitoring. Thus, a SHM-system monitors the structure permanently to be able to detect, locate, qualify and quantify damages. Consequently, the system provides the information if the structure can withstand the required loads. To monitor a structure there are many different methods known. One of them is the application of guided waves. These waves are transmitted into the structure via coupled actuators. Hence these waves travels along the structure. Furthermore there are sensors, which are mounted on the structure to sense these waves. If the wave travels through a damage in the structure, the damage, e. g. a crack, interacts with the wave. Thus certain parameters of this wave changes and depending on the way how it has changed, it should be possible to detect and asses the damage. This thesis deals with the mechanisms of guided waves and subsequently with their applicability for the detection and assessment of damages. A numerical study of selected types of damages is carried out. After a discussion of the simulation results regarding a defined criteria specimens with preassigned failures are prepared for a measurement to validate the simulations. iii

6

7 Inhaltsverzeichnis Kurzfassung Abstract Inhaltsverzeichnis Abkürzungsverzeichnis Abbildungsverzeichnis Tabellenverzeichnis i iii vi vii xiii xiii 1 Einleitung Motivation Aufbau der Arbeit Structural Health Monitoring - SHM Geschichte des SHM Motivation für SHM Aufbau eines SHM Systems Ebenen des SHM Theoretische Grundlagen Elastische Wellen in Festkörpern Longitudinalwelle in einem Stab Biegewelle in einem Stab Polarisierte Scherwellen in einem Plattenstreifen Lamb-Wellen Mathematische Beschreibung von Lamb-Wellen Anwendung von Lamb-Wellen im SHM Nichtlineare Effekte von Lamb-Wellen Anregung von Lamb-Wellen Piezoelektrischer Effekt PWAS als Aktor Anregung von Lamb-Wellen mit piezoelektrischen Elementen PWAS als Sensor Kleben Numerische Analyse Finite-Elemente-Methode Überblick Modellierung Simulationsergebnisse Auswertung der Ergebnisse v

8 Inhaltsverzeichnis 4 Experiment Probenherstellung Herstellung des Risses Auswahl der Komponenten Aufbau und Herstellung der Proben Messaufbau Ergebnisse Zusammenfassung Fazit Ausblick Literaturverzeichnis 97 Eidesstattliche Erklärung 103 vi

9 Abkürzungsverzeichnis Abkürzungen AE CAN CBM CM DMS DP EMI EIT ESDB FBG FEM FFT FOS HUMS MEMS NDE NDT OTDR PWAS PVDF PZT SAW SFEM SHC SHM SPC VBI Acoustic Emission Contact Acoustic Nonlinearity Condition Based Maintenance (tw. auch Monitoring) Condition Monitoring Dehnungsmessstreifen Damage Prognosis Elektromechanische Impedanzmethode (engl. Electro-Mechanical-Impedance-Method) Elektrische Impedanz Tomographie Extended Structural Data Base Faser Bragg Gitter Finite-Elemente-Methode Fast-Fourier-Transformation Faseroptischer Sensor (engl. Faser-Optic-Sensor) Health and Usage Monitoring System Mikro-Elektromechanische Systeme (engl. Micro-Electro-Mechanical Systems) Non Destructive Evaluation Non Destructive Testing Optische Zeitbereichsreflektometrie (engl. Optical Time Domain Reflectometer) Piezoelectric Wafer Active Sensors Polyvinylidenfluorid Blei-Zirkonium-Titanat Surface Acoustic Waves (Rayleigh-Wellen) Spektrale Finite-Elemente-Methode Structural Health Control Structural Health Monitoring Statistical Process Control Vibrationsbasierende Inspektion (engl. Vibration Based Inspection) vii

10 Abkürzungsverzeichnis Formelzeichen A A 0 A 1 A 01 A 02 c c b c g c gb c l c p c r c s d d d ij D e x,y,z E E p E f f d f(x) f F G G k h r H i I I(Γa) k k ij K ps l Fläche, Elektrodenfläche des Plattenpiezos, allgemeine Amplitude Amplitude der Grundschwingung Amplitude der ersten Oberschwingung Amplitude der ersten subharmonischen Schwingung Amplitude der zweiten subharmonischen Schwingung Phasengeschwindigkeit allgemein Phasengeschwindigkeit Biegewelle Gruppengeschwindigkeit Gruppengeschwindigkeit Biegewelle Phasengeschwindigkeit Longitudinalwelle Phasengeschwindigkeit P-Welle Phasengeschwindigkeit Rayleigh-Welle Phasengeschwindigkeit SV-Welle halbe Plattendicke piezoelektrischer Modul Komponenten des piezoelektrischen Modul dielektrische Verschiebung Einheitsvektoren Elastizitätsmodul der Struktur, bzw. allgemein der Elastizitätsmodul Elastizitätsmodul des Piezoelements Vektor des elektrischen Feldes Frequenz Frequenz-Dicke-Produkt Funktion der ebenen Longitudinalwelle Volumenkraft allgemeine Kraft Schubmodul Schubmodul Klebstoff Höhenposition des Risses Vektorpotenzial imaginäre Einheit Flächenträgheitsmoment Wirkungsgrad der Klebeschicht Wellenzahl elektromechanischer Koppelfaktor des Piezoelements Energie-Kopplungsfaktor Piezoelement zur Struktur Länge viii

11 l r l p m M(x, t) n n p N(x, t) p 0 P P r Q(x, t) ρ s t t k t p T p T A T c u(x, t) u u i U v(x, t) w(x, t) W iva W str Y (t) Y Y M Risslänge Länge Piezoelement Masse Biegemoment Oberflächennormale Anzahl der Perioden der Anregung Normalkraft Nabla-Operator Umgebungsdruck Polarisation remanente Polarisation Querkraft Dichte Nachgiebigkeit des Piezoelements Plattendicke, Zeitvariable Dicke der Klebeschicht Dicke des Piezoelements Periodendauer Zeitdauer des Anregesignals Curie-Temperatur der piezoelektrischen Keramik Verschiebung in Richtung der x-achse Verschiebungsvektor Komponenten des Verschiebungsvektors elektrische Spannung Verschiebung in Richtung der y-achse Verschiebung in Richtung der z-achse induzierte Energie des Piezoelements Energie, welche in die Struktur übertragen wird Kontaktflächenabstand infolge von Vibration, ausgelöst durch eine Welle Admittanz des Piezoelements Admittanz des Messgeräts β i β i β 0i Γ t l ε Amplitudenverhältnis i-te Oberschwingung zur Grundschwingung Amplitudenverhältnis i-te Oberschwingung zum Quadrat der Grundschwingung Amplitudenverhältnis i-te subharmonische Schwingung zur Grundschwingung Shear-Lag-Parameter Zeitschrittweite Elementgröße (Kantenlänge) Verzerrungstensor ix

12 Abkürzungsverzeichnis ε ij ε iva ɛ η λ l λ Komponenten des Verzerrungstensors induzierte Verzerrungsamplitude des Piezoelements Permittivität dynamische Viskosität, Faktor für Kontaktnichtlinearität Wellenlänge, erste Lamé-Konstante Längenverhältnis Risslänge zur Wellenlänge µ zweite Lamé-Konstante ν Querkontraktionszahl (Poissonzahl) σ Normalspannung σ Spannungstensor σ ij τ Φ ψ ω Komponenten des Spannungstensors Schubspannung Skalarpotenzial relative Steifigkeit Kreisfrequenz x

13 Abbildungsverzeichnis 1.1 Module der SHC-Methode, aus [66] Longitudinalwelle im Stab, Verschiebung u(x, t), freigeschnittenes Element dx, nach [17] Zusammenhang zwischen Wellenlänge λ und Wellenzahl k, nach [17] Biegewelle im Stab, Verschiebung w(x, t), freigeschnittenes Element dx, nach [17] Phasengeschwindigkeit der Biegewelle c b für einen rechteckigen Querschnitt mit h = 4 mm aus Aluminium Streifen mit horizontaler Scherwelle, Verschiebung v(x, t), freigeschnittenes Element dx, nach [17] Grundmoden der Lamb-Wellen mit Richtung der Teilchen, nach [27] Platte mit unendlicher Ausdehnung und freien Rändern Dispersionskurven der Phasengeschwindigkeit, [56] Gegenüberstellung der Phasengeschwindigkeiten, teilweise aus [56] Gegenüberstellung der Gruppengeschwindigkeiten Wellenlänge der Grundmoden A0 und S0 für Aluminium Messmethoden Ultraschallinspektion, nach [17] Modellierung der Kontakt-Nichtlinearität, nach [70] Druck- und Zugbelastung an einem Riss zufolge einer Ultraschallwelle, nach [67] Schematische Darstellung des piezoelektrischen Effektes, nach [63] Schmetterlingskurve und Hysterese eines piezoelektrischen Materials, nach [43] Schematische Darstellung der Wirkungsrichtungen des piezoelektrischen Effekts, nach [63] Plattenpiezo mit Koordinatensystem, nach [43], [59] Schematische Darstellung der Schubspannung zwischen PWAS und Struktur, nach [17] Schematische Darstellung des Shear-Lag-Effekts, nach [33] Auswirkung des Shear-Lag-Paramateres Γ auf die Schubspannungsverteilung τ(x) Platte mit PWAS verbunden über einen Keil mit dem Winkel φ, nach [50] Energieverteilung von Lamb- und SH-Wellen, nach [50] Wirkungsgrad der Klebstoffschicht in Abhängigkeit des Shear-Lag-Parameters Γ, nach [17] Koppelfaktor K ps in Abhängigkeit der relativen Steifigkeit ψ Verlauf der Verzerrungsamplitude an der Oberfläche mit Plattendicke t = 2 mm, Plattenmaterial Aluminium, Tabelle 4.1, Piezoelement PIC 151, Tabelle Verlauf der Verzerrungsamplitude an der Oberfläche mit Plattendicke t = 4 mm, Plattenmaterial Aluminium, Tabelle 4.1, Piezoelement PIC 151, Tabelle Benetzungsverhalten von verschiedenen Oberflächen, nach [46] Probekörper mit Riss Ebene Darstellung des Probekörpers Schubeinleitung an der Probe xi

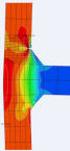

14 Abbildungsverzeichnis 3.4 Tuning-Kurve der Verzerrungen für den Probenstab, numerische Berechnung Anregesignal im Zeitbereich mit und ohne Fensterfunktion Anregesignal im Frequenzbereich mit und ohne Fensterfunktion Abmessungen des Risses in der Probe Verzerrung ε xx an der Probe S0 ohne Piezoelemente für f = 100 khz Verzerrung ε xx an der Probe S0 mit Piezoelemente für f = 100 khz Verzerrung ε xx an der Probe S3A für f = 100 khz Verzerrung ε xx an der Probe S3A für f = 225 khz höherharmonisches Amplitdenverhältnis β 1 über Längenverhältnis l λ für die Proben SXA ausgewertet an Sensor höherharmonisches Amplitdenverhältnis β 1 über Längenverhältnis l λ für die Proben SXA ausgewertet an Sensor subharmonisches Amplitdenverhältnis β 01 über Längenverhältnis l λ für die Proben SXA ausgewertet an Sensor 1 (blau) und Sensor 2 (rot) subharmonisches Amplitdenverhältnis β 02 über Längenverhältnis l λ für die Proben SXA ausgewertet an Sensor 1 (blau) und Sensor 2 (rot) Amplitdenverhältnisse β 1, β 01 und β 02 über Längenverhältnis l λ für die Probe S3A ausgewertet an Sensor höherharmonisches Amplitdenverhältnis β 1 über Längenverhältnis l λ für die Proben SXB ausgewertet an Sensor höherharmonisches Amplitdenverhältnis β 1 über Längenverhältnis l λ für die Proben SXB ausgewertet an Sensor subharmonisches Amplitdenverhältnis β 01 über Längenverhältnis l λ für die Proben SXB ausgewertet an Sensor 1 (blau) und Sensor 2 (rot) subharmonisches Amplitdenverhältnis β 02 über Längenverhältnis l λ für die Proben SXB ausgewertet an Sensor 1 (blau) und Sensor 2 (rot) Amplitdenverhältnisse β 1, β 01 und β 02 über Längenverhältnis l λ für die Probe S3B ausgewertet an Sensor höherharmonisches Amplitdenverhältnis β 1 über Längenverhältnis l λ für die Proben SXC ausgewertet an Sensor 1 (blau) und Sensor 2 (rot) Spiralbohrer mit einem Durchmesser von 0,2 mm Abmessungen der Probe an der Rissposition für Verpressung Piezoelemente mit 5 mm 5 mm, links mit t p = 0,2 mm, rechts mit t p = 0,4 mm Probe S2B mit gefräster Kontur und erodiertem Schnitt Detailaufnahme des erodiertem Schnitts der Probe S2B Werkstattpresse mit Probe S2B Probe S2B mit Positionierungsvorrichtung in der Werkstattpresse gepresste Probe S2B Detailaufnahme der gepressten Probe S2B Detailaufnahme Querschnitt Riss Klebevorrichtung Kontaktiertes Piezoelement Messaufbau der Probe mit Funktionsgenerator und Oszilloskop Dämpfende Ränder Ausgangsspannung U an den Sensoren der Probe S0 für f = 75 khz Ausgangsspannung U an den Sensoren der Probe S0 für f = 100 khz Ausgangsspannung U an den Sensoren der Probe S2B für f = 75 khz Ausgangsspannung U an den Sensoren der Probe S0 für f = 110 khz Ausgangsspannung U an den Sensoren der Probe S2B für f = 110 khz xii

15 Tabellenverzeichnis 2.1 Physikalische Größen der Piezoelektrizität Oberflächenspannungen von diversen Werkstoffen, aus [46] Frequenzen der Anregung mit dazugehörigen Wellenlängen der A0-Mode Längen und Positionen der Risse in den Proben Werkstoffeigenschaften AlMgSi 0,5 (EN AW-6060), [15] Technische Daten der Piezokeramik PIC 151, [43] Zusammenfassung der ausgewählten Piezoelemente Kenndaten des Cyanacrylat-Klebstoffs Loctite 493, [26] Kenndaten des elektrisch leitfähigen Epoxidharz-Klebstoffs Polytec EC 244, [44] 85 xiii

16

17 1 Einleitung 1.1 Motivation Das zentrale Thema dieser Masterarbeit ist die Detektion und Quantifizierung von Fehlstellen und Beschädigungen in dünnwandigen Bauteilen und Elementen des konstruktiven Leichtbaus. Zur Erfassung dieser Unregelmäßigkeiten werden ausgewählte Methoden des Structural Health Monitoring (SHM) genauer betrachtet. Bevor damit fortgefahren wird, soll zuerst der Begriff des konstruktiven Leichtbaus kurz erläutert werden da durch diesen die Verwendung von SHM- Systemen stark an Bedeutung gewonnen hat. Der konstruktive Leichtbau lässt sich nach [69, Kap. 1] in folgendem Satz zusammenfassen: Leichtbau ist zunächst eine Absichtserklärung: aus funktionalen oder ökonomischen Gründen das Gewicht zu reduzieren oder zu minimieren, ohne die Tragfähigkeit, die Steifigkeit oder andere Funktionen der Konstruktion zu schmälern oder, was schließlich dasselbe bedeutet: die Tragfunktionen ohne Gewichtszunahme zu verbessern. Aus dieser Definition ergeben sich für den Leichtbau nach [69] sowie [31] weitere Teildisziplinen, da je nach Anwendung und den daraus abgeleiteten unterschiedlichen Forderungen verschiedene Schwerpunkte gesetzt werden können. Historisch betrachtet hat der Ultraleichtbau die bedeutendste Rolle in der Entwicklung dieser Disziplin eingenommen, da dieser im Bereich der Luftfahrt von außerordentlicher Bedeutung ist und als oberstes Ziel die Gewichtsreduktion verfolgt, siehe dazu auch [29]. Aber bereits dieses Beispiel zeigt, dass der konstruktive Leichtbau immer im Spannungsfeld von verschiedenen, zum Teil auch widersprüchlichen, Anforderungen steht. So ist in der Flugzeugtechnik, neben dem Gewicht, auch der strömungstechnische Anspruch an die Konstruktion von größter Wichtigkeit, welchen es, mit der untergeordneten Nebenforderung der Wirtschaftlichkeit, umzusetzen gilt. Inzwischen wurde der Anwendungsbereich des Leichtbaus erweitert, sodass sich dieser heute grob in drei Klassen unterteilen lässt: dem Spar-, Öko- und Zweckleichtbau. Daran lässt sich also erkennen, dass die zu optimierenden Parameter je nach Anwendung voneinander abweichen. Die entscheidende Größe im Sparleichtbau ist der Kostenfaktor. Dies soll durch Einsparungen hinsichtlich des Materialeinsatzes sowie des Herstellungsaufwands realisiert werden. Die Möglichkeiten dazu beinhalten eine andere Materialwahl, konstruktive Änderungen sowie veränderte Verfahren zur Herstellung. [69, Kap. 1] Im Ökoleichtbau wird das Ziel der Einsparung in einer späteren Lebensphase als der Herstellungsphase verfolgt. Als Beispiel kann hier der Leichtbau im Kraftfahrzeugbereich genannt werden. Durch aufwändigere Materialien und Konstruktionen, welche im Allgemeinen mehr Ressourcen als konventionelle Methoden erfordern, soll das Gewicht des Fahrzeugs gesenkt werden, sodass dieses im Betrieb weniger Energie benötigt und in weiterer Folge über den gesamten Lebenszyklus Energie einspart. [69, Kap. 1] 1

18 1 Einleitung Der Zweckleichtbau zeichnet sich dadurch aus, dass die Anwendung von Leichtbaumaßnahmen gewünscht oder erforderlich ist. Zu diesem zählt unter anderem auch die Raum- und Luftfahrt aber auch Teile des klassischen Maschinenbaus, bei welchen bewegte Teile schnell beschleunigt oder abgebremst werden müssen wie zum Beispiel die Kolben in einem Hubkolben- Verbrennungsmotor mit sehr hoher Drehzahl. [69, Kap. 1] Die Gemeinsamkeit dieser drei Kategorien ist, dass sie eine Überdimensionierung der Bauteile ausschließen und somit auch die Methoden des klassischen Maschinenbaus hinsichtlich der bewährten Sicherheitsfaktoren nicht angewendet werden können. Um die Anforderungen an die Festigkeit der Bauteile erfüllen zu können vereint der konstruktive Leichtbau unter anderem Fachgebiete der Festigkeitslehre, Werkstoffkunde, Fertigungstechnik sowie der (numerischen) Mathematik. Bei sicherheitsrelevanten Anwendungen ist es deshalb von größter Wichtigkeit, dass die Leichtbaukonstruktion soweit frei von Schäden ist, dass sie den geforderten Belastungen während der gesamten Lebensdauer standhält. Um dies sicherzustellen müssen die sicherheitsrelevanten Teile also permanent oder zumindest in festgelegten Intervallen, hinsichtlich ihrer Eignung für diese Anwendung, überwacht werden. Die Überwachung von Strukturbauteilen während ihres Einsatzes wird aus heutiger Sicht als Structural Health Monitoring bezeichnet. Für diese Überwachung des Zustands gibt es verschiedene Möglichkeiten, wobei einige davon im nächsten Abschnitt erläutert werden. Wie im letzten Absatz bereits erwähnt, stellt auch die Auswahl des verwendeten Werkstoffs einen wichtigen Parameter in der Auslegung eines Bauteils dar. In jüngster Zeit werden dafür auch vermehrt Verbundwerkstoffe (engl.: composite material) verwendet. Diese bestehen Grundsätzlich aus einem Grundwerkstoff (auch als Matrix bezeichnet) und einer Faser. Durch die Faserverstärkung kann das Bauteil in Faserrichtung deutlich stärker belastet werden als es mit dem Grundwerkstoff alleine möglich wäre. Verbundwerkstoffe weisen somit ein anisotropes Verhalten sowie eine inhomogene Zusammensetzung auf. Weiters können vor allem bei diesen Werkstoffen Schädigungen wie z. B. Delamination oder Debonding auftreten, welche die Strukturfestigkeit stark beeinträchtigen können, aber von außen nicht sichtbar sind. Speziell in diesen Fällen ist die Anwendung von SHM-Systemen von großer Bedeutung. Im Bereich des SHM ist die Mehrzahl der verfügbaren Literatur in englischer Sprache verfasst, sodass es für manche Begriff keine eindeutige, oder aber auch gebräuchliche, Übersetzung gibt. In diesen Fällen wird der englische Begriff verwendet. 1.2 Aufbau der Arbeit Diese Arbeit gliedert sich in fünf Kapitel. Die Einführung gibt einen Überblick über das Thema des Structural Health Monitoring. In diesem wird eine kurze Übersicht über die geschichtliche Entwicklung des SHM gegeben und es werden einige Kernpunkte für die Motivation sowie für die Integration eines solchen Systems betrachtet. Im Anschluss wird ein Überblick über den Aufbau eines SHM-Systems gegeben und es werden einige dafür benötigte Technologien angeführt. Das Kapitel schließt mit einer Aufzählung an verschiedenen Methoden für ein SHM-System sowie einer kurzen Erläuterung über deren Eigenschaften. In Kapitel zwei werden die theoretischen Grundlagen zu geführten Wellen gegeben sowie die Eigenschaften dieses Wellentyps, den sogenannten Lamb-Wellen, hinsichtlich der Erfassung von Schäden in Bauteilen, erläutert. Dabei wird insbesondere auch auf nichtlineare Effekte eingegangen. Anschließend wird die Anregung und die Erfassung dieser Wellen mit piezoelektrischen Elementen betrachtet. Das dritte Ka- 2

19 1.3 Structural Health Monitoring - SHM pitel behandelt die Schadensdetektion von ausgewählten Schadensbildern und bewertet diese im Anschluss. Dazu wird mithilfe einer Finite-Elemente-Software eine numerische Berechnung durchgeführt und ausgewertet. Den Abschluss dieses Kapitels bildet die Interpretation dieser Simulationsergebnisse. In Kapitel vier wird der Aufbau dieser, zuvor simulierten, Proben betrachtet. Es wird auf die Herstellung der Proben sowie die Auswahl der benötigten Komponenten eingegangen und abschließend werden an diesen Messungen durchgeführt. Die Arbeit schließt mit Kapitel fünf ab, in welchem ein Fazit gezogen wird und ein Ausblick hinsichtlich dieses Themas gegeben wird. 1.3 Structural Health Monitoring - SHM Bevor mit dem Hauptteil der eigentlichen Arbeit begonnen wird, soll zuerst ein allgemeiner Überblick über die Thematik des Structural Health Monitoring gegeben werden. Als eigene Disziplin ist das SHM noch eine sehr junge Wissenschaft und hat sich historisch betrachtet aus der zerstörungsfreien Werkstoffprüfung entwickelt. Da dieses Thema als Ganzes ein sehr umfangreiches ist, kann hier an dieser Stelle nur ein Überblick gegeben werden, für weitere Informationen dazu wird auf die angeführte Literatur verwiesen Geschichte des SHM Die Geschichte des SHM ist eine sehr facettenreiche und wird in der Literatur aus verschiedenen Blickpunkten betrachtet. Aus diesem Grund werden für die Geburtsstunde verschiedene Jahreszahlen genannt. So nennen Farrar und Worden [12, Kap. 2] als ersten Bezug zu SHM die manuelle Untersuchung von Eisenbahnrädern. Mithilfe eines Werkzeugs wurde den Rädern ein leichter Schlag versetzt und im Anschluss achtete die Person auf den resultierenden Klang der Prüfung. Die Auswertung dieses Messergebnisses erfolgte somit auch durch einen Menschen und für die Güte der Prüfung war vorrangig der Erfahrungsschatz der jeweiligen Person ausschlaggebend. Bedeutende technologische Fortschritte sind seit den 1980ern, und der damit einhergehenden stark ansteigenden Leistungsfähigkeit der Computersysteme, zu verzeichnen. In diesem Kontext soll auch das Condition Monitoring (CM) genannt werden. Im Bereich von rotierenden Maschinen wird SHM als CM bezeichnet. Dieses hat seine Ursprünge im Abhören der Getriebekästen, welches in früheren Zeiten durch ein einfaches Anlegen eines Schraubendrehers am Getriebegehäuse ausgeführt wurde. Über den Griff konnten dann die Vibrationen abgehört werden. Heutzutage werden die Vibrationen des Getriebes aufgezeichnet und anschließend mithilfe einer FFT ausgewertet. Über die herrschende Drehzahl sowie den einzelnen Übersetzungsstufen können somit die natürlichen Grundfrequenzen eines Getriebes ermittelt werden. Treten nun davon abweichende Frequenzen auf kann auf einen Schaden im Getriebe geschlossen werden. In [51] werden die Ursprünge noch weiter nach hinten datiert, so wird dort als erste Anwendung der Vibrationsbasierende Inspektion (engl. Vibration Based Inspection) (VBI), welche häufig im Bereich des SHM angewendet wird, die Überprüfung von Töpferwaren genannt. Als eine der ersten technischen Umsetzung wird ebenfalls die Überprüfung von rotierende Bewegungen hinsichtlich des Zustands ihrer Lagerung genannt. Auch der Einsatz der VBI in Bauwerken in den frühen 1970ern wird als bedeutende Neuerung genannt, da ab diesem Zeitpunkt die fragwürdigen Bauten nicht abgerissen und neu gebaut wurden, sondern ihr Zustand zerstörungsfrei überprüft 3

20 1 Einleitung wurde und diese infolge zielgerichtet instandgesetzt wurden. Somit war zu diesem Zeitpunkt klar, dass eine frühzeitige Erkennung von Verschlechterungen notwendig ist, um Bauten zeitgerecht reparieren zu können. In weiterer Folge wurden somit die zerstörungsfreien Prüfungen weiter ausgebaut. Der Begriff des Structural Health Monitoring (SHM) wurde in den späten 1980ern kreiert, [4, Kap. 1]. In den 1990ern entwickelte sich das SHM, in jener Form wie es heute bekannt ist, zu einer eigenständigen wissenschaftlichen Disziplin. Eine weitere bedeutende Jahreszahl ist das Jahr 1997, in welchem zum ersten Mal der Internationale Workshop zu SHM (kurz IWSHM), der von Professor Fu-Kuo Chang ins Leben gerufen wurde, statt fand. Der Schwerpunkt wurde dabei auf Luftfahrt und Bautechnik gelegt. Davor wurden wissenschaftliche Beiträge zu SHM hauptsächlich auf Konferenzen mit ähnlichen und verwandten Themen, wie Non Destructive Evaluation (NDE) und smart Materials and Structures, präsentiert. [2, Kap. 1.10] Motivation für SHM Die Motivation zur Erfassung und Beurteilung von Schäden kann verschiedene Ursachen haben und auch die Evaluierung dieser kann mit verschiedenen Methoden erfolgen. In [12, Kap. 1] findet sich folgende Aufzählung an Möglichkeiten zur Schadenserkennung: Structural Health Monitoring (SHM) Condition Monitoring (CM) Non Destructive Evaluation (NDE)/Non Destructive Testing (NDT) Health and Usage Monitoring System (HUMS) Statistical Process Control (SPC) Damage Prognosis (DP) In dieser Arbeit wird vorrangig auf SHM eingegangen und die anderen Möglichkeiten werden nur bei thematischen Berührungspunkten kurz erwähnt. Für weitere Informationen zu diesen Themen wird auf das Literaturverzeichnis im Anhang verwiesen. Für die Notwendigkeit eines SHM-Systems werden in der Literatur verschiedene Gründe angeführt. Jedes Bauteil hat eine begrenzte Lebensdauer, welche durch Einflüsse wie Korrosion, Ermüdung und Überbelastung weiter heruntergesetzt werden kann. In [20, Kap. 1] werden dafür, in Abhängigkeit der Kosten für eine Reparatur oder jene die ein Ausfall verursachen würde, drei Möglichkeiten genannt: 1. verwenden des Bauteils bis dieses ausfällt und anschließend ausgetauscht wird, 2. verwenden des Bauteils bis dieses ausfällt und anschließend repariert wird, oder 3. eine regelmäßige Überprüfung des Bauteils und in weitere Folge eine vorbeugende Instandhaltung. 4

21 1.3 Structural Health Monitoring - SHM Der unter 3. genannte Ansatz bietet sich für komplexe und kostenintensive Bauten, wie Schiffe, Brücken, Flugzeuge und Gebäude an, bei welchen die Sicherheit von großer Bedeutung ist. Aber auch gerade bei diesen kann mithilfe einer Inspektion oftmals leider keine Schädigung gefunden werden, da die Bauteile nicht erreichbar sind oder der Schaden von außen nicht sichtbar ist. Somit sind diese Inspektionen teuer (Stillstand, teilweise sind Demontagen nötig) und weisen nur eine geringe Erfolgsrate auf. Ein Grund dafür ist, dass diese Tätigkeiten oftmals manuell ausgeführt werden und das Ergebnis somit von der Sorgfalt, dem Fachwissen sowie von der Erfahrung der ausführenden Person abhängt. In Folge dessen können Fehler unerkannt bleiben oder die zweite, aus sicherheitstechnischer Sicht weniger relevante Möglichkeit, es werden unnötige Servicearbeiten durchgeführt. In [12, Kap. 1] wird das Alter vieler derzeit verwendeter Bauwerke und technischer Einrichtungen als weiterer Grund für die Installation eines SHM-Systems genannt. Einige davon haben ihre konzipierte Lebensdauer bereits erreicht, sollen aber aus ökonomischen Gründen weiter verwendet werden. Dies ist einer der Hauptgründe für die steigende Bedeutung von SHM in den letzten Jahrzehnten. Somit können bei Produktionsmaschinen (u. a. wird SHM in der Halbleiterfertigung angewendet) kostenintensive Stillstandszeiten vermieden werden und bei Gebäuden eine Aussage über die Sicherheit nach einer außerordentlichen Belastung (z. B. nach einem Erdbeben) getroffen werden. Auch hier werden die drei oben genannten Möglichkeiten genannt. Wobei hier noch erwähnt wird, dass 1. und 2. für lebenswichtige Einrichtungen nicht angewendet werden kann. Somit bleibt für diese nur die dritte Möglichkeit. Dabei muss das Wartungsintervall so definiert werden, dass unter Betrachtung der Einsatzbedingungen sowie der Anwendung von Sicherheitsfaktoren dieses Intervall kürzer ist als ein Schaden für das Anwachsen auf eine gefährliche Größe benötigen würde. Dies wird auch als zeitbasierende Wartung bezeichnet. Diese Methode wird aktuell beispielsweise in der Luftfahrt verwendet. Würde für die Überwachung der Struktur ein SHM-System eingesetzt werden, so kann von einem zeitbasierenden Intervall auf ein zustandsbasierendes Intervall gewechselt werden. In weiterer Folge kann das überwachte Bauteil länger und effizienter verwendet werden. Eine detailliertere Betrachtung mit mehreren Aspekten sowie quantifizierten Größen dazu ist in [2, Kap. 1.2] zu finden. Als Hauptmotivation für ein SHM-System wird die Verbesserung der Sicherheit sowie der Informationsgewinn des überwachten Teils genannt. Die Kenntnis über den Zustand einer Struktur erlaubt folgende Optimierungen: optimale Nutzung der Struktur (sowohl hinsichtlich der Belastung als auch weiterer Umwelteinflüsse) Ausfallzeiten werden minimiert Katastrophenfälle werden vermieden (z. B. Überlast in der Luftfahrt) Feedback für künftige Konstruktionen und Entwicklungen weniger Bauteildemontagen sowie weniger Austausch von Bauteilen (zustandsbasierende Wartung) Verminderung des menschlichen Einflusses, weniger Stillstandszeiten aufgrund von Inspektionen Somit soll mithilfe eines SHM-Systems ein Gewinn an Sicherheit und Zuverlässigkeit erzielt werden. 5

22 1 Einleitung Weiters finden sich in [2] Zahlen in Bezug auf strukturelle Schäden in der zivilen Luftfahrt. Der Verlust der Hülle ist zu 14% auf eine fehlerhafte Wartung und nur zu 4% auf eine Schwachstelle in der Struktur zurückzuführen. Das heißt, wenn diese Ursachen durch SHM um 50% reduziert werden können, können die Ausfälle in Summe um 9 % reduziert werden. Daran lässt sich gut erkennen, dass für diesen Einsatzzweck zwar eine Verbesserung erzielt werden kann, absolut gesehen ist der Zugewinn aber leider nicht sehr stark ausgeprägt. Darüber hinaus gibt es aber auch noch ökonomische Gründe für den Einsatz von SHM-Systemen. So können die Zuverlässigkeit sowie die Wartungskosten über die Lebensdauer konstant gehalten werden. Ohne eine entsprechende Überwachung steigen die Wartungskosten und gleichzeitig nimmt die Zuverlässigkeit ab. Diese Tendenzen sind qualitativ zu sehen, eine exakte Bewertung der Wirtschaftlichkeit von SHM-Systemen ist meist schwer zu bestimmen. Als Grenze für die Bewertung können die Kosten für die Wartung betrachtet werden, d. h. das System muss für einen wirtschaftlichen Einsatz immer unter diesen bleiben. Die Zeitersparnis durch die veränderte Abwicklung der Wartung ist hingegen einfacher zu erfassen. Im Bereich von Militärflugzeugen können laut [3] rund 40 % an Inspektionszeit eingespart werden. SHM im konstruktiven Leichtbau Bauteile, welche nach den Gesichtspunkten des konstruktiven Leichtbaus entwickelt und hergestellt werden, haben gegenüber konventionellen Bauteilen die Eigenschaft, dass sie empfindlicher gegenüber kleineren und mittleren Schäden sind (z. B. Faserbruch, Delamination). [20, s. 4]. Eine Anwendung davon sind z. B. Bohrplattformen, diese wurden im letzten Jahrhundert hinsichtlich ihrer Bauweise unter Berücksichtigung des konstruktiven Leichtbaus optimiert. Diese Optimierung hat aber leider den Nebeneffekt, dass durch die Reduktion der Masse auch die Eigenfrequenzen der Plattform in niedrigere Frequenzbereiche verschoben wurden. Das Problem von Bohrplattformen, welche sich auf offener See befinden, ist nun jenes, dass die dort auftretenden Wellen des Wassers in niedrigeren Frequenzen energiereicher sind als in höheren. Aus diesem Grund werden Bohrplattformen bereits seit längerer Zeit hinsichtlich ihrer strukturellen Integrität untersucht [51, Kap. 2]. Darüber hinaus werden SHM-Systeme auch für die Luftfahrt und den Brückenbau verstärkt eingesetzt. Abgrenzung der Begriffe In der Literatur findet sich für die Kategorisierung von SHM keine einheitliche Vorgehensweise. In [12] wird zwischen online- und offline-überwachung einer Struktur unterschieden. NDE wird dabei als offline Variante und SHM bzw. CM als online Variante betrachtet. [2, Kap. 1.1] sieht SHM als übergeordnetes System in welchem die NDE ein Teilsystem darstellt. Siehe dazu auch [2, Bild s. 14]. Dieser Betrachtung schließt sich auch [20] an, hier wird SHM ebenfalls als eine neue Disziplin betrachtet welche als Teilsystem die NDE beinhaltet, siehe dazu auch [20, Bild s. 6]. In [1, Kap. 1.6] werden die Begriffe weiter unterteilt. Der Autor betrachtet NDT als offline Variante von NDE und sieht SHM als online-umsetzung des NDE. Auch der Umfang der Teilsysteme eines SHM-Systems ist in der Literatur unterschiedlich definiert. In [2, Kap. 1.1] beinhaltet das System die Struktur, die Sensoren, Einrichtungen zur Datenverarbeitung und die Erfassung des Zustands der Struktur sowie des Betriebszustands, Gesetzmäßigkeiten zur Beschreibung des Schadens, eine Prognose sowie ein übergeordnetes Managementsystem zur Organisation der überwachten Einrichtungen (in diesem Fall die Flugzeuge 6

23 1.3 Structural Health Monitoring - SHM einer Flotte). In [12] beinhaltet das SHM-System nur jene Komponenten, welche zur Detektion des Schadens notwendig sind. Die Prognose ist in dieser Einteilung nicht inbegriffen. Aus diesen beiden exemplarischen Zitaten geht hervor, dass die Definition des Begriffs des SHM nicht eindeutig ist. Häufig wird der Begriff so definiert, dass dieser die vier Stufen der Schadensklassifizierung aus [51, Kap 1.1], siehe Kapitel 1.3.4, beinhaltet, [66, Kap. 3]. In [66, Kap. 4] wird die Bedeutung der Prognose für die Aussage über die strukturelle Integrität während der gesamten Lebensdauer hervorgehoben. Aus diesem Grund wird dort ein neuer Ansatz in Form des Structural Health Control (SHC) vorgestellt, welcher das klassische SHM (oder Teile davon, teilweise in erweitertem Umfang) um den Teil der Prognose erweitert und der klassische Teil des SHM wird als pures SHM bezeichnet. In dieser Arbeit wird für die weitere Betrachtung die Einteilung aus [66] verwendet Aufbau eines SHM Systems Die grundlegenden Bestandteile eines SHM-Systems sind nach [20] folgende Elemente: das Bauteil bzw. die Struktur welche mithilfe eines SHM-Systems überwacht werden soll Sensoren in verschiedenen Ausführungen und Technologien Einrichtungen zur Datenerfassung ein System zur Signalverarbeitung eine Modellierung des Schadens Algorithmen zur Detektion des Schadens ein Informationssystem zur Verarbeitung und zur Ablage der Daten Die Modellierung an sich ist von großer Bedeutung, da die gemessenen Werte der Sensoren nur in Verbindung mit einem Modell ein sinnvolles Ergebnis liefern können. Somit kann darauf geschlossen werden ob ein Schaden vorliegt, wo sich dieser befindet und welcher Art der Schaden ist, näheres dazu in Kapitel Oftmals wird zur Modellierung ein Finite-Elemente-Modell (FE-Modell) verwendet. In Abhängigkeit der gewählten Methode zur Schadensdetektion und der gewünschten minimalen Schadensgröße, welche erkannt werden soll, werden unterschiedliche Anforderungen an das FE-Modell gestellt. Im Allgemeinen muss das Modell umso feiner vernetzt sein je kleiner der Schaden ist, welcher erkannt werden soll. Näheres dazu in Kapitel 3. Neben der Finite-Elemente-Methode (FEM) gibt aus auch noch die Spektrale Finite-Elemente- Methode (SFEM), welche in ihrer Anwendung jünger ist, für die Beschreibung von Wellen aber Vorteile aufweist. Ein bedeutender Vorteil ist, dass mit dieser einfach ein unendlich ausgedehntes Gebiet modelliert werden kann, da die Koeffizienten, welche die Reflexionen der Welle repräsentieren, einfach entfernt werden können. Darüber hinaus ist im Allgemeinen die Rechenzeit kürzer als mit der konventionellen FE-Methode [20, Kap ]. In dieser Arbeit wird aufgrund der verfügbaren Software die Finite-Elemente-Methode (FEM) zur Modellierung verwendet, für detaillierte Informationen zur SFEM wird auf die Literatur verwiesen, z. B. [20, Kap. 5] oder [27]. Grundsätzlich müssen zwei Dinge modelliert werden, der Schaden selbst und die Erfassung desselben. In Abhängigkeit des verwendeten Materials können verschiedene Schädigungen auftreten. Bei Metallen sind es im Wesentlichen Ermüdungsrisse, die sich negativ auf das Tragverhalten auswirken und zu einem Versagen der Struktur führen können. Ursprung solcher Ermüdungsris- 7

24 1 Einleitung se sind z. B. raue Oberflächen, Korrosion oder Bereiche von Spannungskonzentrationen. Ist das verwendete Material hingegen ein Verbundwerkstoff (engl.: laminated composite) treten andere Schäden wie z. B. Delamination, Faserbruch, Matrixbruch und Ablösungserscheinungen (engl.: debonding) auf. In diesem Fall ist Schadensmodellierung etwas aufwändiger als im Fall von isotropen Werkstoffen. Die Rohdaten der Schadenserkennung sind oftmals verrauscht und unvollständig, viele Systeme arbeiten auch mit einem Vergleich zwischen den unbeschädigten und den beschädigten Messwerten, sodass eine entsprechende Aufbereitung der Daten notwendig ist. Oftmals werden auch wesentlich mehr Daten erfasst als für die Auswertung notwendig sind, somit müssen diese sortiert und aufbereitet werden. Aus diesem Grund ist die Modellierung der Schadenserkennung gleichbedeutend mit der eigentlichen Schadensmodellierung, [20, Kap. 1]. In Abbildung 1.1 sind die einzelnen Module eines SHC-Systems zu sehen, welches auch die Bestandteile eines klassischen SHM-Systems beinhaltet. Im Zentrum steht dabei das Modul Structural Analysis (1), welches übergeordnet von den anderen Modulen agiert. Dieses beinhaltet die Methoden (z. B. analytisch, numerisch oder experimentell) und generiert die Daten der Struktur. Diese Daten werden einer übergeordneten Datenbank (Extended Structural Data Base (ESDB)) übergeben, welche die Daten für die anderen Module bereitstellt. Die Schnittstellen für den Datenaustausch zwischen den einzelnen Modulen werden durch ein eigenes Modul, dem Data Processing (5), geschaffen. Die Grundlage für die Überwachung der Struktur bilden die beiden Module Structural Health Monitoring und Loads and Usage Monitoring (2). Das SHM- Modul beinhaltet dabei die vier Stufen nach Rytter (Detektion, Lokalisation, Bewertung und Auswirkung). Über das Loads and Usage Monitoring wird der vorherrschende Betriebszustand, hinsichtlich der Umwelteinflüsse und des Lastfalls, erfasst. Die beiden Module Flaw Assessment und Flaw Prognosis beschreiben dabei die Bewertung der gefundenen Fehlstelle und eine Voraussage über die Auswirkung dieser. Die Beschreibung liefert dabei Informationen über die Fähigkeit der Struktur dem aktuellen Lastfall unter den vorherrschenden Bedingungen standzuhalten. Die Voraussage gibt Auskunft über die verbleibende sichere Betriebszeit unter dem gegebenen Zustand der Struktur, der Last und der Umwelteinflüsse. Die mit diesen Modulen ermittelten Daten liefern in Verbindung mit dem Modul Regulations and Safety, also den Sicherheitsvorschriften, die Grundlage für das letzte Modul, das Condition Based Maintenance (4). Dieses Modul bestimmt den optimalen Zeitpunkt zur Wartung und Reparatur der Struktur. [66, Kap. 4] Die Erfassung der Umweltbedingungen sowie der aktuellen Last ist für die Beschreibung eines Schadens von großer Bedeutung, da diese ein mögliches Wachstum sowie die Wachstumsgeschwindigkeit weitgehend beeinflussen. Um ein Bauteil richtig dimensionieren zu können ist immer die Kenntnis der Belastung notwendig. Historisch betrachtet erfolgte dies im Maschinenbau zumindest in Form der statischen Belastung. Dies war lange Zeit eine ausreichende Beschreibung. Erst mit der größer werdenden Bedeutung der Eisenbahn in der Mitte des 19. Jhdt. war diese Beschreibung aufgrund der vielen Lastspielwechsel der Räder nicht mehr ausreichend. Der Erste, der dieses Problem erkannte, war der deutsche Ingenieur August Wöhler welcher den Zusammenhang zwischen einer Wechselbeanspruchung sowie der daraus resultierenden geringeren Lebensdauer erforschte. In diesem Kontext ist auch die Kenntnis der vorherrschenden Belastung in der Luftfahrt von großer Bedeutung. Ein Flugzeug wird im Allgemeinen auf sichere Lebensdauer ausgelegt oder schadenstolerant dimensioniert. Bis in die 1950er war die Belastung, welche ein Flugzeug im Betrieb erfährt, nicht in ausreichendem Maße bekannt. So ergab es sich, dass das Flugzeug Comet-1 des britischen Herstellers de Havilland, welches damals für seine technischen Innovationen bekannt war, in schwere Unfälle in den Jahren 1953 und 1954 verwickelt war. Der Grund war ein einfacher: das Flugzeug hatte eckige Fenster und Luken in welchen durch die Lastzyklen, aufgrund der Druckunterschiede, Risse entstanden. In weiterer Folge kam es da- 8

25 1.3 Structural Health Monitoring - SHM Abbildung 1.1: Module der SHC-Methode, aus [66] durch zu einem Versagen der strukturellen Integrität. Nach dieser Erkenntnis war klar, dass die Kenntnis der Lastzustände überaus wichtig ist. Als Konsequenz davon entwickelte die UK Royal Air Force eine mechanische Vorrichtung, welche am Schwerpunkt der Kampfflugzeuge montiert wurde. Diese Vorrichtung enthielt eine Reihe von Beschleunigungsaufnehmern mit Zähleinrichtungen mit verschiedenen Schwellwerten. Immer beim Überschreiten eines Schwellwertes wurde der Zähler der jeweiligen Einrichtung um eins erhöht. Somit konnte im Nachhinein die Belastung des Flugzeugs nachvollzogen werden. Dies war also die erste Einrichtung zur Betriebsdatenerfassung. Derartige Einrichtungen werden heute in einer Vielzahl an technischen Gebilden (wie Automobile, Hubschrauber, Windräder,... ) verwendet und bilden eine wichtige Grundlage für jedes SHM-System. [4, Kap ] Neben dem separaten Anbringen von Sensorsystemen an die Struktur werden zunehmend mehr auch Smarte-Materialien (also Strukturen, in welche die Sensorik integriert wird) eingesetzt, [2, Kap. 1.3]. Fundamentale Axiome des SHM Häufig werden bei Publikationen im Bereich des SHM die in [12, s. 14] genannten fundamentalen Axiome angeführt. Aus diesem Grund, und auch um das Thema des SHM als Ganzes besser zu verstehen, werden diese hier, in eigener Übersetzung, angeführt: 1. Alle Materialien haben inhärente Fehlstellen und Herstellungsmängel. 2. Zur Einschätzung des Schadens werden stets zwei Systemzustände, welche anschließend verglichen werden, benötigt. 9

26 1 Einleitung 3. Der Nachweis über die Existenz sowie die Lokalisierung eines Schadens kann durch eigenständiges Maschinenlernen erfolgen. Die Identifizierung sowie die Bewertung über die Schwere eines Schadens ist im Allgemeinen nur mit überwachtem Maschinenlernen möglich. 4. a) Sensoren können keinen Schaden messen. Es müssen aus den Messdaten die jeweiligen Merkmale entnommen werden und weiter verarbeitet werden sowie mithilfe von statistischen Werkzeugen ausgewertet werden um somit auf relevante Informationen über einen Schaden zu gelangen. b) Ohne vernünftige Auswahl der Merkmale wird bei einer Erhöhung der Messempfindlichkeit hinsichtlich eines Schaden im Allgemeinen auch die Empfindlichkeit hinsichtlich äußerer Einflüsse erhöht. 5. Die Längen- und Zeitskalen, die mit der Schadensinitiierung und Schadensentwicklung verbunden sind, bestimmen die erforderlichen Eigenschaften des SHM-Systems. 6. Zwischen der Empfindlichkeit der Schadensdetektion und der Unterdrückung von Störungen besteht ein Zielkonflikt. 7. Die Größe des zu detektierenden Schadens, welcher sich in veränderten dynamischen Eigenschaften des Systems zeigt, ist indirekt proportional zum Frequenzbereich der Anregung. 8. Ein Schaden erhöht die Komplexität des Systems. Methoden zur zerstörungsfreien Werkstoffprüfung Wie in Kapitel beschrieben wird, bedarf es für ein SHM-System einer Methode zur Schadensdetektion. Im Abschnitt 1.1 wird beschrieben, dass sich das SHM historisch gesehen aus der zerstörungsfreien Werkstoffprüfung (NDT bzw. NDE) heraus entwickelt hat. Folgende Aufzählung zeigt einen Überblick über verschiedene Methoden der zerstörungsfreien Werkstoffprüfung, die teilweise auch als SHM-Methoden angewendet werden können, [68, Kap. 15.9], [51, Kap. 2.2]: Eindringverfahren (Penetrierverfahren): Bei diesem Verfahren wird eine Flüssigkeit aufgebracht, welche durch die Kapillarwirkung der Oberflächenrisse aufgesaugt wird. Wird im Anschluss die Flüssigkeit an der Oberfläche entfernt verbleiben die sichtbaren Risse. Optische Inspektion: Dies ist praktisch die älteste Methode um ein Teil auf Schadfreiheit zu überprüfen. Die Prüfung erfolgt hauptsächlich mithilfe des menschlichen Sehsinns (auch bei der Sichtprüfung werden üblicherweise weitere Sinne wie das Hören und Tasten verwenden). Für die Qualität der Prüfung ist dabei in erster Linie die Erfahrung und Fertigkeit der jeweiligen Person entscheidend. Wird für eine generelle Schnellprüfung auch heute noch angewendet (z. B. in Form einer Sichtprüfung). Magnetische Prüfung (Magnetpartikel Inspektion): Dieses Verfahren eignet sich nur für ferromagnetische Materialien. Das Bauteil wird dabei in ein magnetisches Feld eingebracht, es wird also von Feldlinien durchdrungen. Mithilfe von feinen Partikeln werden diese Feldlinien sichtbar gemacht. Zeigen sich in den Feldlinien Unregelmäßigkeiten kann an diesen 10

27 1.3 Structural Health Monitoring - SHM Stellen auf einen Schaden geschlossen werden. Liegt ein Riss parallel zu den Feldlinien bleibt dieser meist unerkannt, aus diesem Grund muss der Winkel während der Prüfung verändert werden. Ein Vorteil dieses Verfahrens ist, dass es auch unter Wasser eingesetzt werden kann, dem gegenüber steht ein sehr begrenzter Bereich welcher untersucht werden kann. Röntgen-/Gammastrahlen-Prüfung: Durch den Einsatz von Röntgenstrahlen können Strukturen zur Gänze durchdrungen werden. Treffen diese Strahlen im Anschluss auf einen für diese Strahlung empfindlichen Sensor (früher wurde dafür ein entsprechend sensibles Material verwendet ( Film )) wird die Struktur auf diesem sichtbar. Die Dicke des Teils bestimmt die Höhe der Strahlung. Befindet sich in diesem z. B. ein Schaden in Form eines Loches wird dies durch eine dunkle Stelle am erzeugten Bild angezeigt. Bei der Prüfung mit Röntgenstrahlen wird die Strahlung durch eine Röntgenröhre bereitgestellt, bei Gammastrahlen erfolgt dies durch Verwendung eines instabilen Isotops. Mit den Gammastrahlern kann eine größere Eindringtiefe (aufgrund der geringeren Wellenlänge) erzielt werden. Mit diesem Verfahren können alle Materialien untersucht werden. Ein Nachteil ist, dass die beiden sich gegenüberliegenden Flächen zugänglich sein müssen. Ultraschallprüfung: Dabei werden Ultraschallwellen mithilfe eines Senders in eine Struktur eingekoppelt. Aufgrund der Frequenz und des zu untersuchenden Materials ist die Schallgeschwindigkeit bekannt. Trifft die Welle auf einen Schaden, wird diese in ihrer Erscheinungsform verändert bzw. zum Teil reflektiert. Somit kann die Reflexion (Impuls-Echo- Verfahren) oder die veränderte Welle (Durchschallungsverfahren) erfasst werden. Beim Impuls-Echo-Verfahren kann mithilfe der Laufzeitmessung auch auf die Position des Schadens geschlossen werden. Die gewählte Prüffrequenz hängt dabei unmittelbar mit der Schadensgröße, welche detektiert werden soll, zusammen. Je kleiner der Schaden, desto höher muss die Frequenz sein. Dieses Verfahren findet häufig Anwendung im Bereich von Schweißstellen und bei Blechungen. Im klassischen Fall erfolgt die Überprüfung bei dieser Methode meist mit Longitudinalwellen. Dieses Verfahren wird in Kapitel 2.3 weiter beschrieben. Schallemissionsprüfung (Acoustic Emission (AE)): Beim eintreten eines Risses, bei einer Rissvergrößerung oder auch beim Einsetzen eines Fließvorgangs werden Schallwellen durch dieses Ereignis in die Struktur emittiert. Die Grundidee dieses Verfahrens ist das Erfassen dieser Wellen durch Sensoren womit die Möglichkeit besteht Rückschlüsse ziehen zu können. Diese Methode eignet sich nur für eine kontinuierliche Messung an Strukturen aus verschiedenen Materialien (z. B. Stahl, Holz, Beton). Insbesondere bei Stahl bietet dieses Verfahren den Vorteil, dass Schäden relativ weit entfernt von den Messeinrichtungen erfasst werden können, sodass es oftmals bei Bohrplattformen im Meer eingesetzt wird. Ein Nachteil dieses Verfahren ist, dass die Schadensgröße nicht erfasst werden kann. Vibrationsbasierende Inspektion (engl. Vibration Based Inspection) (VBI): Ein Schaden in einer Struktur verändert im Allgemeinen das dynamische Verhalten dieser. Dies zeigt sich oftmals in einer Veränderung der Steifigkeit oder der Energiedissipation. Somit muss bei dieser Methode der Sensor nicht in unmittelbarer Nähe zum Schaden liegen um diesen zu detektieren. Allgemein hängt der Erfassungsbereich mit der Schadensgröße zusammen, je kleiner der Schaden ist, desto näher muss der Sensor an diesem sein. Wirbelstromprüfung Mithilfe einer von Wechselstrom durchflossenen Spule wird ein Magnetfeld (in diesem Kontext auch Primärfeld genannt) erzeugt. Wird nun das Bauteil in dieses Feld gebracht wird in Folge eine elektrische Spannung in dieses induziert. Somit fließt in diesem 11

28 1 Einleitung Bauteil ein elektrischer Strom welcher wiederum ein Magnetfeld erzeugt (Sekundärfeld), welches dem Primärfeld entgegenwirkt. Befinden sich in dem Prüfling Fehlstellen, welche den elektrischen Widerstand verändern, wird das Sekundärfeld verändert und diese Änderung kann in weiterer Folge im Stromfluss der Spule erfasst werden. Bei diesem Verfahren ist kein direkter Kontakt zur Oberfläche notwendig und auch der Grad der Sauberkeit des Bauteils ist unerheblich. Mit diesem Verfahren lassen sich nur elektrisch leitfähige Materialien untersuchen. Die Prüfung benötigt wenig Zeit, kann aber nur eine sehr begrenzte Fläche erfassen, somit ist dieses Verfahren bei einer größeren Struktur teuer und wenig praktikabel. Sensoren Einen wesentlichen Anteil in einem SHM-System stellen die gewählten Sensoren dar, da diese stark darüber entscheiden welche Schädigungen unter welchen Bedingungen erfasst werden können. Neben den verschiedenen Technologien, welche im Folgenden kurz erläutert werden, gibt es die prinzipielle Unterscheidung in aktive und passive Sensoren. Ein aktiver Sensor zeichnet sich dadurch aus, dass dieser auch als Aktor fungieren kann. Als Beispiel hierfür seien Sensoren nach dem piezoelektrischen Wirkprinzip genannt. Passive Sensoren hingegen beschränken sich auf die Erfassung von Messgrößen und können nicht aktiv auf die zu überwachende Struktur einwirken. Man spricht dann auch von einem aktiven oder passiven SHM-System, [2, Kap. 1.7]. Eine weitere grobe Unterteilung stellt die Unterscheidung in kontaktierende und kontaktlose Sensoren dar. Diese Unterscheidung ist nicht im elektrotechnischen Sinn zu verstehen, welche sich auf die elektrische Kontaktierung des Sensors bezieht. In diesem Kontext ist die mechanische Kontaktierung des Sensors zum Bauteil gemeint. Das Scanning Doppler Laser Vibrometer ist zum Beispiel ein kontaktloser Sensor. Diese Art von Sensor hat den Vorteil, dass das zu überwachende Bauteil nicht verändert werden muss und auch keine direkte Verkabelung zum Bauteil notwendig ist. [20, Kap ] Im Folgenden eine Aufzählung über verschiedene Sensoren, welche sich für ein SHM-System eignen: Faseroptische Sensoren (engl. faser optic sensor (FOS)) bestehen im Kern einer jeden Faser aus einem Material mit einem Brechungsindex, welcher geringfügig höher ist als jener des Materials, welches die Faser umgibt. Der Einfallswinkel der Lichtstrahlen an der Übergangsstelle zwischen den beiden Materialien ist größer als der kritische Winkel, sodass in Folge eine Totalreflexion auftritt. Der Eigenschaften des Lichtleiters verändern sich mit den Umgebungsbedingungen wie z. B. der Temperatur oder einer mechanischen Verzerrung. Dadurch kommt es zu Reflexionen welche mithilfe der Optische Zeitbereichsreflektometrie (engl. Optical Time Domain Reflectometer) (OTDR) erfasst werden kann. Somit können Schädigungen über die gesamte Länge des Lichtleiters erfasst werden, vorausgesetzt dieser fällt nicht total aus. [2, Kap. 3] Faser Bragg Gitter (FBG) werden, z. B. mithilfe eines Lasers oder durch UV-Belichtung, in den Kern des Lichtleiters eingebrannt, somit wird also über eine kleine Länge (meist im Bereich eines Zentimeters) bewusst eine Störung, in Form von einzelnen Schichten, in den Lichtleiter eingebracht. Aufgrund dieser Schichten wird der Brechungsindex periodisch moduliert. Dieses Gitter reflektiert, in Abhängigkeit des Abstands der einzelnen Schichten, nur bestimmte Wellenlängen. Wird nun der Lichtleiter gedehnt, so verändert sich dieser Abstand und diese Veränderung ist in Form einer verschobenen Wellenlänge des reflektier- 12

29 1.3 Structural Health Monitoring - SHM ten Lichtes messbar. Dieser Sensor kann somit als Dehnungsmesser verwendet werden. [2, Kap. 3] Magnetostriktive Sensoren basieren auf dem magnetomechanischem Effekt, welcher die Änderung der Magnetisierung eines magnetischen Materials infolge einer mechanischen Beanspruchung sowie die Änderung der geometrischen Abmessungen zufolge einer Variation der Magnetisierung beschreibt, [37, Kap ]. Aufgrund dieser Eigenschaft eignen sich diese Materialien auch als aktive Sensoren, da durch magnetische Wechselfelder eine mechanische Schwingung generiert werden kann. Mithilfe dieser Sensoren lassen sich Größen wie Weg, Position und Geschwindigkeit (Wiedemann-Effekt) aber auch Zug- und Druckkräfte (Villari-Effekt) messen. Die Längen und Volumenänderung, aufgrund der Ausrichtung der Weiß schen Bezirke durch ein äußeres Feld, wird durch den Joule-Effekt beschrieben, [28, Kap. 2.4]. Als Material kommt hier z. B. TERFENOL-D, eine Legierung aus Terbium, Eisen und Dysprosium, zum Einsatz, [20, Kap ]. Piezoelektrische Sensoren zeichnen sich durch den direkten und indirekten piezoelektrischen Effekt aus. Der direkte beschreibt die Ausbildung von Ladungen an der Oberfläche des Sensors bei dessen Deformation und der indirekte die umgekehrte Wirkung, d. h. die Deformation des Materials zufolge eines von außen angelegten elektrischen Feldes. Dieser Effekt wird in Kapitel näher beschrieben. Bekannte Materialien für diese Sensoren sind Polyvinylidenfluorid (PVDF) und Blei-Zirkonium-Titanat (PZT). [61, Kap. 4.6] Resistive Sensoren arbeiten nach dem Prinzip der Änderung des elektrischen Widerstands. Durch die Dehnung des Materials nimmt die Länge zu und gleichzeitig verringert sich der Querschnitt und somit steigt der elektrische Widerstand. Die technische Umsetzung dieses Prinzips findet sich z. B. in Dehnungsmessstreifen (DMS). [54, Kap. 3.11] Weitere Sensorprinzipien sind in [2, Kap. 1.9] zu finden. Die praktische Verwendung der Sensoren hängt stark von der zu überwachenden Struktur und der verwendeten SHM-Methode ab, sodass sich für die praktische Anwendung folgende Verteilung ergibt, [3]: Luftfahrt 60 % piezoelektrische Sensoren 25 % faseroptische Sensoren 15 % andere Sensoren Bautechnik 53 % faseroptische Sensoren 40 % andere Sensoren 7 % piezoelektrische Sensoren 13

30 1 Einleitung Ebenen des SHM Bevor die Erfassung und Beschreibung eines Schadens diskutiert wird, soll zuerst definiert werden wie ein Schaden allgemein beschrieben wird. In [12, Kap. 1.3] findet sich folgende Definition (eigene Übersetzung): Allgemein kann ein Schaden als eine, beabsichtigte oder unbeabsichtigte, Veränderung eines Systems, welche die aktuelle oder die zukünftige Leistungsfähigkeit desselben verändert, betrachtet werden. Im Kontext des SHM wird dies noch genauer wie folgt definiert: Ein Schaden kann als eine, beabsichtigte oder unbeabsichtigte, Veränderung eines Systems, hinsichtlich seiner Materialeigenschaften, seiner geometrischen Verhältnisse, inklusive einer Veränderung der mechanischen Schnittstellen sowie der Verbindung dieser, betrachtet werden, welche die Leistungsfähigkeit des System aktuell oder in Zukunft vermindert. Ein Schaden beginnt auf Materialebene und wird dort auch als Defekt bezeichnet, dieser beinhaltet Unregelmäßigkeiten wie Fehlstellen, Einschlüsse und Versetzungen. Wird das System nun weiter belastet, wächst dieser Defekt an und beeinflusst das jeweilige Bauteil und in weiterer Folge das gesamte System. Neben der Definition eines Schadens ist auch die praktische Relevanz der Schädigungen von Bedeutung. In [3] ist dazu eine Tabelle angeführt, welche die typischen Schäden bei metallischen sowie bei Verbund-Werkstoffen im Bereich der Luftfahrt zeigt. Bei metallischen Werkstoffen ist der Fortschritt eines Ermüdungsrisses jener Schadenstyp mit der größten Häufigkeit und bei Verbundwerkstoffen die Delamination sowie die Impact-Schädigungen oder Schlagschäden (engl. impact damage). Um einen Schaden zu quantifizieren gibt es eine Vielzahl an Möglichkeiten, häufig wird im Bereich des SHM die in [51, Kap. 1.1] beschriebene Klassifizierung in vier Stufen verwendet: Level 1 - Detektion: Qualitative Aussage darüber, ob ein Schaden in der Struktur vorliegt. Level 2 - Lokalisation: Methode um eine Aussage über die wahrscheinliche Position eines Schadens zu geben. Level 3 - Bewertung: Verfahren um die Größe des Schadens zu bestimmen. Level 4 - Auswirkung: Gibt eine Aussage über die derzeitige Sicherheit der Struktur bei der vorherrschenden Beschädigung. Diese wird auch in der jüngeren Literatur verwendet und dabei zum Teil auf fünf Stufen erweitert [12, Kap ]. Die dritte Stufe wird dabei allgemeiner gehalten und als Bestimmung des Schadenstyps benannt. Um die Auswirkung des Schadens zu beschreiben wird die vierte Stufe um eine fünfte, der Prognose, wie sich der Schaden in Zukunft auswirken wird, erweitert. Schadensdetektion Zur Schadenserfassung werden heute einige der in Kapitel genannten NDT bzw. NDE Methode verwendet. Wie in den oben angeführten Verfahren zu sehen ist, ist deren Eignung zur Integration in ein SHM-System unterschiedlich stark ausgeprägt. Damit eine Methode da- 14

31 1.3 Structural Health Monitoring - SHM zu geeignet ist muss diese online integrierbar sein. Darüber hinaus soll der Erfassungsbereich möglichst groß sein um somit große Teile der Struktur bei gleichzeitig geringem Integrationsaufwand der Sensorik überwachen zu können. Jede Methode, welche eine Demontage erfordert ist ungeeignet. Methoden zur Schadensdetektion lassen sich neben der Unterteilung in aktive und passive Verfahren auch hinsichtlich ihres Erfassungsbereichs in lokale und globale Systeme unterteilen. Mit lokalen Methoden werden relativ kleine Bereiche untersucht. Durch vorherige Berechnungen können die entscheidenden Bereiche der Struktur (also jene die hoch belastet werden und/oder empfindlich für Schäden sind) ausgewählt werden und durch diese Methoden gezielt untersucht werden. [2, Kap ] Globale Methoden decken einen größeren räumlichen Bereich ab (zum Teil die gesamte Struktur), welcher untersucht werden kann. Für eine globale Überwachung eignen sich unter anderem die Vibrationsbasierende Inspektionsmethode (VBI) sowie die Ultraschallprüfung unter Verwendung von höherfrequenten geführten Wellen. Im Allgemeinen sind globale Methoden weniger empfindlich und auch die räumliche Auflösung ist geringer. [2, Kap ] Weiters ist bei vielen Methoden eine unbeschädigte Referenz notwendig, welche mit der aktuellen Messung verglichen wird. Betrachtet man ein beschädigtes Bauteil, welches einem grundsätzlich bekannt ist, so vergleicht man dieses im Kopf mit einem Bild eines unbeschädigten und gleichartigen Bauteils, welches man in Erinnerung hat. Man wendet also unbewusst das Prinzip der Mustererkennung an. Dies ist auch die Arbeitsweise eines SHM-Systems, dieses vergleicht die aktuell erfassten Daten mit den Daten aus der Vergangenheit, als das betrachtete System frei von Schäden war. Von immer größer werdender Bedeutung ist dabei das maschinelle Lernen. Für die Mustererkennung gibt es prinzipiell drei Ansätze, den statistischen, den neuronalen selbstlernenden sowie den syntaktischen Ansatz, [12, Kap. 1.4]. Da die Musterkennung ein sehr umfassendes Wissensgebiet darstellt wird an dieser Stelle für mehr Informationen zu diesem Thema auf Farrar [12] verwiesen. Neben der zuvor angeführten Aufzählung an zerstörungsfreien Prüfungen, im Folgenden eine Aufzählung von ausgewählten Verfahren, welche zur Detektion eines Schadens im Sinne eines SHM-Systems verwendet werden können. Vibrationsbasierende Inspektion (VBI) Die VBI bietet die Möglichkeit auch globale Schäden zu erfassen. Dazu wird der Effekt genutzt, dass ein lokaler Schaden, welcher die Steifigkeit in diesem Bereich reduziert auch Auswirkungen auf die übrige Struktur hat. So hat eine verminderte Steifigkeit den Effekt, dass sich die Eigenfrequenz zu niedrigeren Frequenzen hin verschiebt. Die Anregefrequenz wird dabei so tief gewählt, dass ihre Wellenlänge der Größenordnung der Struktur entspricht, [2, Kap ]. Neben der Erfassung der Steifigkeit werden auch weitere Eigenschaften, wie die Masse oder die Energie Dissipation (unter anderem im σ-ε-diagramm zu sehen) erfasst bzw. bestimmt. Die Erfassung dieser Eigenschaften mithilfe der VBI sieht auf den ersten Blick nach einer einfachen Methode aus, da Veränderungen der Eigenschwingungen mit relativ einfachen Mitteln gezeigt werden können. Dies gilt allgemein für kleine und einfache Systeme, werden die zu überwachenden Systeme hingegen in der räumlichen Ausdehnung größer und in der Beschaffenheit komplexer (z. B. mit lösbaren und nicht-lösbaren Verbindungen), steigt auch der Aufwand um mit der VBI-Methode Ergebnisse zu erhalten. [12, Kap. 1.5] 15

32 1 Einleitung Elektromechanische Impedanzmethode (EMI) Wie bei der VBI wird auch bei dieser Methode die Struktur zum Schwingen angeregt, allerdings werden bei dieser deutlich höhere Frequenzen verwendet (typischerweise im Bereich über 20 khz). Aufgrund dieser höheren Frequenz ist die Wellenlänge kürzer und somit die Empfindlichkeit für kleine Schäden höher. Diese Methode eignet sich nur für eine lokale Überwachung. Die Funktionsweise dieser Methode basiert auf einer Änderung des Impedanz-Spektrums infolge eines Schadens. Zur Erfassung der Impedanz wird auf die Struktur ein piezoelektrisches Element angebracht welches mit der gewünschten Frequenz angeregt wird. Über das Verhältnis der angelegten Spannung zum fließenden Strom wird die Impedanz ermittelt. Aufgrund der sensorischen Eigenschaften des Piezoelements sowie der mechanischen Verbindung zur Struktur kommt es zu einer Kopplung der elektrischen und der mechanischen Impedanz und somit kann eine Änderung der mechanischen Impedanz über die Messung der elektrischen Größen erfasst werden. [42, Kap ] Elektrische Impedanz Tomographie (EIT) Diese Methode hat ihre Ursprünge in der Medizintechnik in den frühen 1980ern zur Überwachung der Lungenfunktion. Die Grundidee der EIT besteht darin, dass auf eine Struktur eine leitfähige piezoresistive Schicht angebracht wird, an welcher an den Rändern Elektroden angebracht werden. Die Anzahl der Elektroden bestimmt das Auflösungsvermögen des Systems. Die Elektroden werden anschließend unterschiedlich beschaltet, dazu wird immer an einem Paar ein elektrischer Strom eingeprägt und anschließend an den übrigen Elektroden-Paaren der Spannungsabfall erfasst. Es wird somit also die örtliche Leitfähigkeit der Schicht gemessen. Über diese Messpunkte kann anschließend die Leitfähigkeit an jedem Ort der Schicht diskret rekonstruiert werden. Aufgrund der Piezoresistivität der aufgebrachten Schicht können somit Dehnung und in weiterer Folge Schäden erfasst werden. Dieses Verfahren bietet sich für eine lokale Detektion an, kann theoretisch aber, bei einer entsprechend großen aufgebrachten Schicht, auch global angewendet werden. [24] Weitere Informationen dazu sind in [36], [71] und [72] zu finden. Zero-Strain-Trajectories In der konventionellen Messung von Verzerrungen werden die Sensoren (z. B. DMS, FOS oder FBG) an jenen Orten angebracht, welche die größte Dehnung aufweisen. Bei einem Biegebalken wäre diese die Ober- und Unterseite. Dieses Verfahren wählt einen grundlegend anderen Ansatz. Bei diesem werden die Sensoren an jener Stelle angebracht, an welcher im ungeschädigten Fall bei einer bestimmten vorherrschenden Belastung keine Verzerrungen auftreten. Im Falle des Biegebalkens ist dies die neutrale Faser. Weist dieser nun eine Beschädigung auf, so verändert sich die Lage jener Stelle, an der keine Verzerrungen auftreten und der angebrachte Sensor erfasst in Folge dessen eine Verzerrung. Dieses Verfahren eignet sich somit als lokale Erfassung von Schädigungen. Je länger und stetiger die Kurve mit verschwindenden Verzerrungen (Zero-Strain-Trajectory) ist, desto einfacher kann entlang dieser ein Sensor, beispielsweise ein FOS, installiert werden und desto größer ist das Gebiet, welches überwacht werden kann. [52], [53] Ultraschallprüfung mit Lamb-Wellen Dabei handelt es sich um eine spezielle Form der Ultraschallprüfung, da diese im konventionellen Sinn mithilfe von Longitudinalwellen durchgeführt wird. Bei den Lamb-Wellen handelt es sich um geführte Wellen, sodass sich diese über eine weite Strecke innerhalb der Struktur ausbreiten können. Somit ist die Einteilung dieses Verfahrens hinsichtlich des Erfassungsbereichs nicht eindeutig. Dieses kann praktisch immer als lokale Methode verwendet werden und in Abhängigkeit der gewählten Frequenz sowie der Beschaffenheit der Struktur zum Teil auch als globale Methode. 16

33 1.3 Structural Health Monitoring - SHM Durch die hohen Frequenzen haben die Wellen eine kleine Wellenlänge, welche sich in der Größenordnung der zu untersuchenden Schäden bewegt. Die Struktur wird dazu mit entsprechenden Sensoren und Aktoren bestückt. Dies kann eine Herausforderung darstellen, da Querschnittveränderungen, Bohrungen oder ähnliches die Interpretation der Messwerte erschwert. Weist das Material eine hohe Dämpfung auf, ist darüber hinaus ein dichtes Sensor/Aktor Netzwerk notwendig. [2, Kap ] Diese Wellen und die Anwendung im SHM werden in den Kapiteln 2.2 und 2.3 näher beschreiben. Schadenslokalisierung Die Möglichkeiten zur Lokalisierung sind stark von der verwendeten Methode zur Erkennung abhängig. Wird dazu z. B. die Acoustic Emission (AE)-Methode verwendet so werden zur Bestimmung der Position des Schadens mindestens drei Sensoren benötigt. Über die Laufzeitmessung sowie die Wellengeschwindigkeit kann die Lage des Schadens in einer Richtung exakt bestimmt werden [51, Kap. 2.2]. Ein weitere Möglichkeit zum Auffinden des Schadens ist die in beschriebene Methode zur Überwachung von Getrieben, wo über die auftretenden Frequenzen auf die Getriebestufe geschlossen werden kann. Elektromechanische Impedanzmethode (EMI) Eine Lokalisierung des Schadens ist nur möglich, wenn das Feld der Schwingungen örtlich stark begrenzt ist, das heißt, dass sich dieses nur in unmittelbarer Nähe des Aktors ausbreitet. Befindet sich dann in diesem begrenzten Feld ein Schaden, so kann die Position des Schadens auf dieses Feld begrenzt werden. Dies ist stark von der Dämpfung des Materials abhängig. Weist dieses eine hohe Dämpfung auf liefert diese Methode verlässlichere Ergebnisse, da bei einer geringeren Dämpfung Reflexionen auftreten und somit die Bestimmung der Position an Genauigkeit verliert. Um eine Struktur großflächig überwachen zu können ist also eine große Anzahl an Aktor-Sensor- Elementen notwendig. Diese Methode bietet im weiteren Sinne der Lokalisierung eine weitere Möglichkeit, nämlich den Fall, dass der Schaden im Piezoelement selbst oder in der Verbindung zur Struktur vorliegt. Derartige Schäden wirken sich auch auf die Impedanz aus, und somit kann diese Methode auch zur Selbstdiagnose des Überwachungssystems verwendet werden. [42, Kap ] Elektrische Impedanz Tomographie (EIT) Aufgrund der Diskretisierung des überwachten Gebiets über die angebrachten Elektroden kann bei diesem Verfahren der Ort der Schädigung bestimmt werden, [24]. Zero-Strain-Trajectories Wird für dieses Verfahren mehr als nur ein Lichtleiter (FOS oder FBG) verwendet, kann durch weitere Messeinrichtungen die Position des Schadens grob entlang des Lichtleiters bestimmt werden, [52]. Siehe dazu auch [48]. Ultraschallprüfung mit Lamb-Wellen In [64] wird ein Verfahren mit drei Sensoren/Aktoren vorgestellt, in welchem jeweils zwei davon zur selben Zeit verwendet werden, ein Aktor und ein Sensor. Auf diese Art und Weise erhält man drei mögliche Paare. Durch die Laufzeitmessung, welche das Wellenpaket benötige, kann man die Wegstrecke vom Aktor zum Sensor sowie die Strecke Aktor-Schaden-Sensor ermitteln. Somit erhält man eine Ellipse in welcher sich der Aktor und der Sensor in den Brennpunkten befinden. Die Ellipse selbst beschreibt die möglichen Positionen des Schadens. Führt man die Messung mit allen drei 17

34 1 Einleitung Paaren aus erhält man drei Ellipsen sowie einen Schnittpunkt in welchem sich der Schaden befindet. Schadensbewertung Um den Schaden bewerten zu können ist oftmals ein parametrisches Modell notwendig, welches über bestimmte quantifizierte Größen den Schaden in ausreichendem Maße beschreibt (z. B. Risslänge, Größe der Delamination, Reduktion der Steifigkeit,... ). Die gemessenen Größen werden diesem parametrischen Modell übergeben um damit die Schwere und die Größe des Schadens bestimmen zu können, [2, Kap. 2.1]. Elektromechanische Impedanzmethode (EMI) Unter Einbindung einer geeigneten elektromechanischen Modellierung kann mit diesem Verfahren auch eine qualitative Aussage über den Schaden getroffen werden, [42, Kap ]. Elektrische Impedanz Tomographie (EIT) Da die aufgebrachte Schicht ein piezoresistives Verhalten zeigt, ist ihre Leitfähigkeit direkt proportional zur mechanischen Dehnung und somit kann über diese Messgröße die Schwere des Schadens bewertet werden, [24]. Zero-Strain-Trajectories Für die Bewertung des Schadens ist die Erfassung des Schadens mit einem Sensor unzureichend, da ein kleiner Schaden, welcher sich nahe an der Trajektorie mit verschwindenden Verzerrungen befindet, die selbe Verzerrung verursachen kann, wie ein größerer Schaden, welcher weiter entfernt ist. Aus diesem Grund müssen für die Bewertung des Schadens mindestens 2 Messeinrichtungen mit einem bekannten Abstand zueinander verwendet werden, [53]. Weitere Informationen dazu sind z. B. in [48] zu finden. Ultraschallprüfung mit Lamb-Wellen Eine Möglichkeit zur Bewertung des Schadens durch Auswertung der Amplitude der ersten Oberwelle wird in [23] vorgestellt. Die Bewertung des Schadens mithilfe von Lamb-Wellen wird in den folgenden Kapiteln weiter erläutert. Schadensauswirkung Die letzte Stufe der Schadensbeschreibung, die Schadensauswirkung, ist von diesen die komplexeste, da sie die Frage der Auswirkung des Schadens auf die verbleibende Tragfähigkeit der Struktur behandelt. Um die Auswirkungen abschätzen zu können ist die Kenntnis der vorhergehenden Stufen notwendig, also jene über die Position sowie die Art und schwere des Schadens. Mit diesen Daten wird anschließend das Modell des Schadens parametrisiert. Das Modell der Struktur wird um das eben ermittelte Schadensmodell erweitert und somit kann, bei Kenntnis der vorherrschenden Last und Umweltbedingungen, eine Aussage über die Auswirkung des Schadens getroffen werden. Neben diesen vier klassischen Stufen gibt es auch noch die Erweiterung um die Schadensprognose. Diese soll Auskunft über die künftige Lebensdauer geben. Neben den zuvor genannten Modellen ist hier ein weiteres Modell notwendig, welches in der Lage ist z. B. das Risswachstum zu beschreiben. Darüber hinaus muss dieses auch die Auswirkung des Wachstums auf die übrige Struktur berücksichtigen, [2, Kap. 2.1]. Eine Möglichkeit zur Beschreibung des Wachstums ist z. B. das Modell des Griffith-Risses, siehe [22]. 18

35 2 Theoretische Grundlagen Dieses Kapitel gibt einen Überblick über die theoretischen Grundlagen jener Themen, die für die Durchführung dieser Arbeit von großer Bedeutung sind. Im ersten Teil wird die Modellierung der Ausbreitung von zwei grundlegenden Wellentypen in Festkörpern, der Longitudinalwelle und der Biegewelle, erläutert. Darauf aufbauend folgt die Beschreibung der Lamb-Wellen hinsichtlich ihrer besonderen Eigenschaften sowie der Einsatzmöglichkeiten in einem SHM-System. Im Anschluss werden die Möglichkeiten zur Einkopplung einer Lamb-Welle in eine Struktur gezeigt. Besonders wird dabei auf den piezoelektrischen Effekt eingegangen, da es mit piezoelektrischen Elementen möglich ist eine Welle in das Bauteil einzukoppeln und diese auch wieder zu erfassen. Abschließend werden noch die wichtigsten Eigenschaften einer Verklebung angeführt. 2.1 Elastische Wellen in Festkörpern Im Folgenden werden einige Arten von Wellen kurz beschrieben. Die Informationen dazu stammen aus [17, Kap. 5]. Werden elastische Wellen durch einen Festkörper geleitet, so ist ein wesentliches Unterscheidungsmerkmal für die Beschreibung dieser die Ausbreitungsrichtung und die Bewegungsrichtung der Teilchen. Sind diese Richtungen gleich, so spricht man von Longitudinalwellen (auch Druck-, Axial-, Verdichtungs-, Kompressions- oder P-Welle genannt). Bewegen sich die Teilchen hingegen normal zur Ausbreitungsrichtung so liegt eine Transversalwelle (auch Scher-, Quer-, Schub-, Biege- oder S-Welle genannt) vor. Diese beiden Wellenarten gelten als grundlegende Wellentypen welche zur Erklärung weiterer Wellentypen verwendet werden Longitudinalwelle in einem Stab Zur Beschreibung der Longitudinal-Welle soll ein einfacher Stab betrachtet werden. Der Stab hat den Querschnitt A, den Elastizitätsmodul E sowie die Dichte ρ. Dieser Stab erfährt eine Verschiebung in x-richtung welche durch den Vektor u(x, t) ausgedrückt wird, siehe Abbildung 2.1. Schneidet man ein infinitesimal kleines Stück (dx) aus diesem heraus, an welchem die Normalkraft N(x, t) wirkt, und bildet dann die Bewegungsgleichung, folgt diese zu, aus [17, Kap ] EAu (x, t) = mü(x, t). (2.1) Eine Division von Gleichung 2.1 durch die Masse pro Längeneinheit m = ρa führt zu c 2 l u (x, t) = ü(x, t) (2.2) 19

36 2 Theoretische Grundlagen z u(x, t) x u(x, t) N(x, t) N(x, t) + N (x, t)dx E, m dx Abbildung 2.1: Longitudinalwelle im Stab, Verschiebung u(x, t), freigeschnittenes Element dx, nach [17] mit der Phasengeschwindigkeit c l = EA E m = ρ. (2.3) für einen Stab mit homogener Dichte. Somit ist klar erkennbar, dass die Geschwindigkeit einer Longitudinalwelle nur vom Material des Mediums abhängt in welchem sie sich ausbreitet. Weiters ist zu beachten, dass es sich bei Gleichung 2.2 um eine partielle Differentialgleichung in x und t handelt, welche durch Separation der Variablen mit dem Ansatz u(x, t)s = X(x)T (t) (2.4) gelöst werden kann. Die Funktion X(x) stellt dabei eine Funktion dar, welche nur von der Ortskoordinate x abhängt und mit T (t) = e iωt (2.5) wird ein harmonischen Ansatz mit der Kreisfrequenz ω gewählt, [17, Kap ]. Durch Differentiation von Gl. 2.4 und einsetzen von Gl. 2.5 in Gl. 2.2 erhält man mit der Wellenzahl X (x) + k 2 X(x) = 0 (2.6) k = ω c l. (2.7) folgt für die Wellenlän- Mit Gleichung 2.7 und der Periodendauer T p sowie der Frequenz f = ω 2π ge λ der Zusammenhang λ = 2π k = c lt p = c l f. (2.8) welcher in Abbildung 2.2 verdeutlicht wird. Die Amplitude A(x) stellt dabei eine allgemeine Amplitude dar. 20

37 2.1 Elastische Wellen in Festkörpern A(x) λk 0 π 2π 3π 4π 5π 6π x λ Abbildung 2.2: Zusammenhang zwischen Wellenlänge λ und Wellenzahl k, nach [17] Biegewelle in einem Stab Infolge einer Biegung können sogenannte Biegewellen entstehen, welche eine mögliche Form einer Transversalwelle darstellen. Für die Beschreibung von Biegewellen in einem Stab wird die Bernoulli-Euler Theorie angewendet, welche besagt, dass die Querschnitte eines Balkens, welche vor der Deformation senkrecht zur Balkenachse standen auch nach der Deformation normal zu dieser stehen. Zur Beschreibung wird wieder ein Stab mit homogener Dichte ρ und einem Flächenträgheitsmoment I betrachtet, welcher eine Verschiebung w(x, t) in Richtung der z-achse erfährt, siehe Abbildung 2.3. Schneidet man ein Stück dx aus diesem heraus, an welchem die Normalkraft N(x, t), die Querkraft Q(x, t) sowie das Biegemoment M(x, t) wirken, dann folgt mit die Bewegungsgleichung für dieses Teilstück, [17, Kap. 5.4]. EIw (x, t) + mẅ(x, t) = 0 (2.9) Eine Division der Gleichung 2.9 durch die Masse m sowie einer Substitution mit a erhält man a 4 w (x, t) + ẅ(x, t) = 0. (2.10) z E, m x w(x, t) w(x, t) M(x, t) N(x, t) dx Q(x, t) M(x, t) + M (x, t)dx N(x, t) + N (x, t)dx Q(x, t) + Q (x, t)dx Abbildung 2.3: Biegewelle im Stab, Verschiebung w(x, t), freigeschnittenes Element dx, nach [17] 21